Fondata da Roberto Casappa più di sessant’anni fa, Casappa è un’azienda multinazionale, rimasta interamente di proprietà della Famiglia Casappa, oggi giunta alla terza generazione, che progetta e realizza pompe e motori oleodinamici con passione e attenzione per i dettagli.

Una evoluzione costante e una vera passione per l’oleodinamica: seguendo queste linee guida, Casappa si è trasformata da azienda produttrice di pompe oleodinamiche nell’attuale realtà imprenditoriale che, tramite la holding controllata dai fratelli Casappa, raggruppa 7 aziende di proprietà e 5 aziende partecipate.

La società offre un’ampia scelta di pompe e motori a ingranaggi o a pistoni per applicazioni in circuito aperto e filtri. La clientela spazia dal settore delle costruzioni ai veicoli industriali, alla movimentazione delle merci, all’agricoltura e all’industria in generale.

Casappa utilizza in modo intensivo numerose tecnologie informatiche, alcune molto innovative ed esclusive, per governare al meglio processi e prodotti. Tra le applicazioni IT più “tradizionali”, a fianco del classico sistema Cad/Cam Pro/E per progettare e realizzare i percorsi di lavorazione per l’officina, c’è Eureka!

La realtà sullo schermo

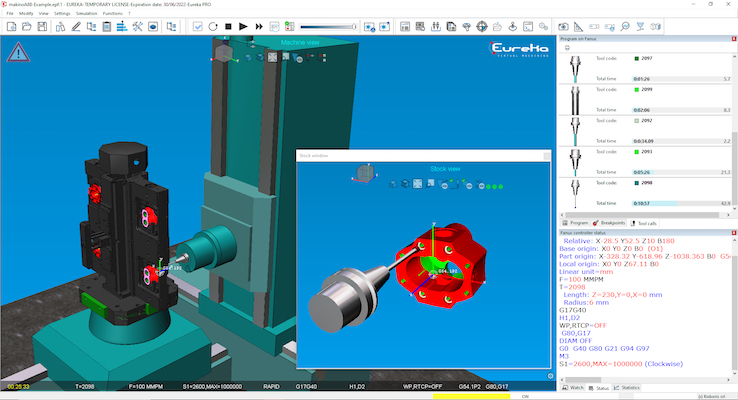

Eureka è in grado di verificare un qualsiasi programma di lavorazione all’interno di una completa simulazione tridimensionale sullo schermo della macchina utensile. La verifica prima della messa in macchina del programma permette di evitare i rischi di danneggiamento di costosi pezzi da lavorare, rotture di utensili e attrezzature e perfino disastrose collisioni con le parti della macchina come il mandrino, causate da involontari errori di programmazione.

Eureka è in grado di verificare un qualsiasi programma di lavorazione all’interno di una completa simulazione tridimensionale sullo schermo della macchina utensile. La verifica prima della messa in macchina del programma permette di evitare i rischi di danneggiamento di costosi pezzi da lavorare, rotture di utensili e attrezzature e perfino disastrose collisioni con le parti della macchina come il mandrino, causate da involontari errori di programmazione.

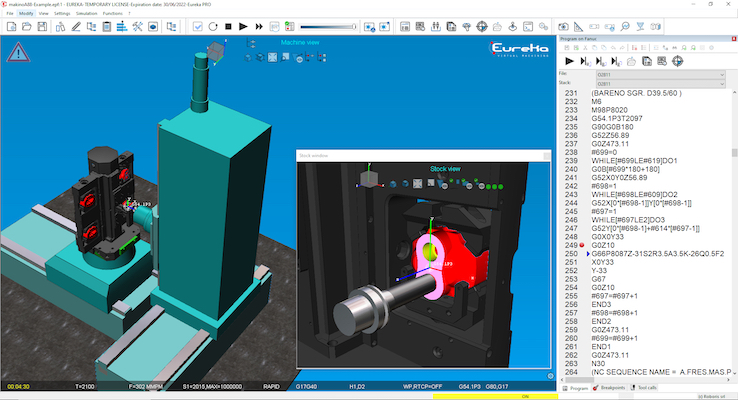

Andrea Basili, Responsabile Tempi e Metodi Lavorazioni Interne di Casappa S.p.a., ripercorre le tappe dell’introduzione in azienda del nostro software: «Tutto iniziò con l’integrazione al CAM a livello di post-processor. Infatti di norma posizioniamo diversi pezzi sul “tombstone” della macchina utensile per lavorarli tutti insieme, ma il percorso di lavorazione doveva essere replicato per ognuno dei componenti e la Roboris ci ha realizzato il post-processor. Dopo il primo incontro con l’azienda toscana, abbiamo rapidamente constatato che anche Eureka poteva esserci molto utile per simulare il comportamento della macchina utensile. Questa necessità viene anche per ragioni storiche, dato che da anni utilizziamo programmi ISO (scritti a mano e altamente parametrizzati) in linguaggi molto poco comuni, molto diversi dagli odierni Fanuc o Siemens. Si tratta spesso di programmi molto estesi, al cui interno abbondano salti e sottoprogrammi, con il risultato di una difficile comprensione del codice. C’è complessità nell’estrarre i movimenti, magari per modificarli in qualche operazione; eppure è una evenienza che si verifica di frequente, data la nostra ampia casistica nelle lavorazioni meccaniche».

Il catalogo Casappa è infatti organizzato in famiglie di componenti, all’interno delle quali ci sono numerosissime varianti, anche centinaia: ogni pezzo differisce anche solo per qualche caratteristica, e comunque il programma ISO deve essere realizzato ad hoc, magari partendo dal modello principale operando le necessarie modifiche. Questo significa dover intervenire continuamente.

Quindi, oltre agli ovvi vantaggi di simulazione, Eureka viene particolarmente apprezzato in Casappa anche sul fronte dell’addestramento e della formazione degli operatori, perché permette di intervenire proficuamente su macchine di due decenni fa anche a personale non particolarmente addestrato su linguaggi poco diffusi e di una certa complessità. Prosegue Basili: «Il software ci permette di osservare sullo schermo del computer tutti i movimenti della macchina, dato che viene simulato perfettamente lo spazio operativo e tutto il processo di asportazione truciolo; così anche gli operatori più giovani possono controllare tutte le righe del programma, con una perfetta comprensione di ogni movimento. Risulta facilitato l’intervento su programmi realizzati da altri; è il caso di quelli commissionati a collaboratori esterni, che realizzano un programma magari ottimizzato per tempo ciclo. I pezzi da costruire hanno tolleranze molto strette; le lavorazioni devono essere molto, molto precise, specialmente in alcune aree critiche. Tuttavia i componenti non presentano forme strane o superfici 3D, ma una serie di asportazioni, forature, fresature di tasche, maschiature, barenature, in tutte le combinazioni possibili. In altre parole, il programma ISO può anche essere scritto manualmente a bordo macchina, e quindi è di grande vantaggio la possibilità di disporre di uno strumento per “provare” il programma senza mandarlo fisicamente in macchina, ma solo virtualmente sullo schermo del computer, con la certezza di ottenere quello che si vede. Apprezziamo naturalmente la forte vocazione al servizio del cliente da parte di Roboris, che, per esempio, ha saputo realizzare una interfaccia efficiente e accurata anche per linguaggi quasi obsoleti».

Funzioni utili

Un altro dei motivi della scelta di Eureka in Casappa è la possibilità di utilizzare il software a vari livelli, a partire dalla simulazione completa dell’intera macchina con il modello tridimensionale del pezzo in lavorazione, degli utensili, del mandrino, delle attrezzature, compresa la visualizzazione dell’asportazione di truciolo.

Un altro dei motivi della scelta di Eureka in Casappa è la possibilità di utilizzare il software a vari livelli, a partire dalla simulazione completa dell’intera macchina con il modello tridimensionale del pezzo in lavorazione, degli utensili, del mandrino, delle attrezzature, compresa la visualizzazione dell’asportazione di truciolo.

Con Eureka possono aggiungere, eliminare o modificare qualunque utensile, definendolo mediante valori numerici direttamente immessi, oppure importando la sua forma grafica. Tutti gli utensili dell’azienda possono essere memorizzati in un database per essere immediatamente richiamati secondo necessità. All’interno di Eureka la modifica del codice ISO è semplicissima, come conferma Basili: «Macro, istruzioni di cicli fissi, sottoprogrammi: il simulatore agisce come la macchina, interpretando ed eseguendo i codici G esattamente come farebbe la macchina. La simulazione accurata consente di effettuare analisi e valutazioni; per esempio, per quanto riguarda il tempo ciclo, il nostro ufficio Tempi e Metodi può verificare che esso sia compreso nella durata ipotizzata e voluta, che i movimenti di macchina siano efficienti, e così via. Interessante la simulazione del volantino: l’operatore può comandare la visualizzazione come se azionasse fisicamente il volantino sulla macchina utensile. La simulazione si svolge in tempo reale, in accordo con l’azionamento, più velocemente o più lentamente. Si possono così scoprire eventuali interferenze, accertarsi che il portautensile non tocchi l’attrezzatura o che la distanza di sicurezza sia corretta. Un’altra funzione che utilizziamo con soddisfazione è quella che riporta in tempo reale sullo schermo tutti i parametri relativi alla lavorazione in corso, aggiornandoli continuamente: posizione coordinate, codici G attivi, valori assunti da una data variabile in quel momento, puntatori, posizioni tavola, e così via. È uno strumento di “debug” molto potente».