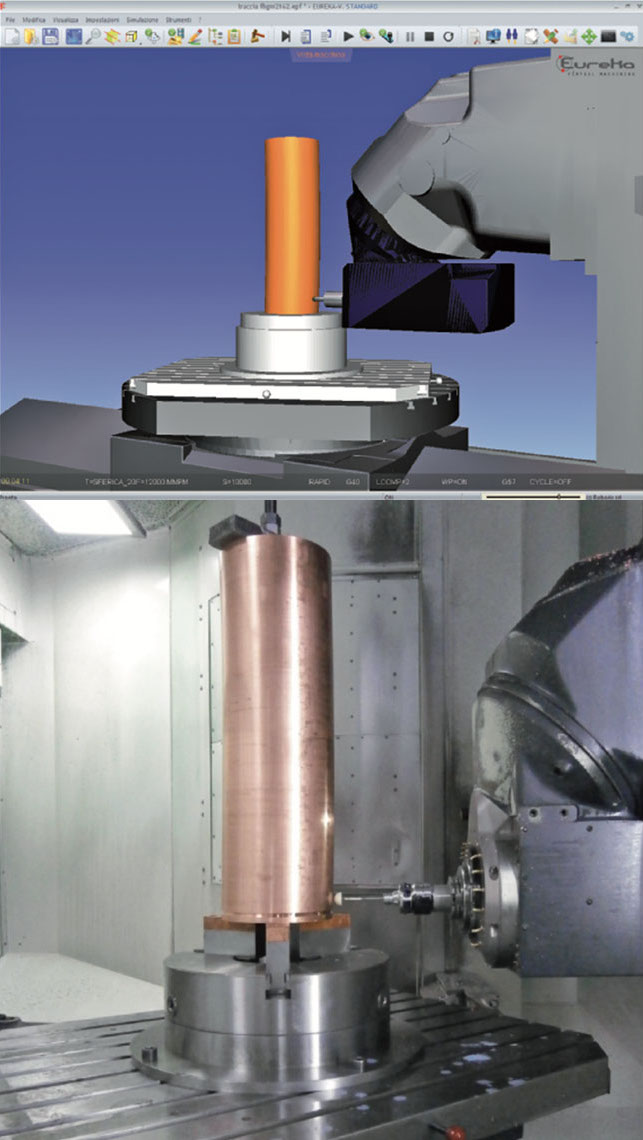

EM Moulds Srl, azienda tra le più importanti a livello mondiale nella produzione di lingottiere in rame, utilizza Eureka per la simulazione e la programmazione sui centri di lavoro a 5 e 3 assi.

All’interno dello stabilimento di Fornaci di Barga sono installate cinque macchine utensili, di cui due centri di lavoro a 5 assi in continuo, sui quali viene realizzata oggi la maggior parte delle lingottiere, e tre centri più tradizionali a 3 assi.

«La scelta di allargare il parco macchine – spiega Giovanni Mori, responsabile di produzione dell’impresa – acquistandone due nuove a 5 assi, di cui l’ultima 3 anni fa, è stata radicale. Ha rivoluzionato il nostro modo di operare, in quanto la produzione su macchine a 5 assi ci ha permesso di aumentare la nostra produttività, ridurre tempi morti e costi, oltre che migliorare la qualità dei manufatti. Ci trovammo in pochissimo tempo ad abbandonare i vecchi strumenti di disegno e progettazione, e a dover utilizzare complessi prodotti software CAD-CAM. In tale processo di apprendimento e miglioramento produttivo, ebbe un ruolo fondamentale Eureka Virtual Machining di Roboris S.r.l. “

A curare l’implementazione di Eureka sulle macchine di EM Mouls è stato l’ing. Stefano Giannelli, che aggiunge: «Per far comprendere quanto poteva essere utile Eureka, il nostro software di simulazione, alla EM Moulds, decidemmo di affidarlo in prova ai suoi tecnici, in modo che fosse testato a fondo, in particolare sulle macchine a 5 assi».

La prova fu “tarata” in base alle specifiche esigenze della EM Moulds: furono impostati tipo di macchine, prodotti da realizzare, obiettivi, procedendo di volta in volta alla simulazione del ciclo di lavoro prima di realizzare il pezzo vero e proprio. Il risultato fu quello che EM Moulds ottenne in pochi mesi i vantaggi e i benefici dall’uso di Eureka che ci aspettavamo. Ad oggi, Eureka viene normalmente utilizzato sia sue centri di lavoro a 5 assi e sulle macchine a 3 assi.

Giovanni Mori esprime profonda soddisfazione per i risultati raggiunti

da EM Moulds grazie all’utilizzo del software Eureka: «La simulazione di Eureka ci permette di capire con estrema chiarezza se la nostra programmazione è corretta o se è necessario effettuare modifiche prima di avviare la macchina.

Questo perché matematica, geometria e cinematica visualizzate sullo schermo sono perfettamente fedeli a quello che accadrebbe realmente in macchina tra pezzo e utensile. In tal modo, abbiamo ridotto enormemente errori e fenomeni dannosi come collisioni, rotture e relativi fermi macchina

È difficile comunque quantificare esattamente tutti i benefici, perché Eureka ha via via permesso anche di conoscere più a fondo le macchine, migliorando a monte competenza e conoscenze degli operatori. Certamente la diminuzione degli errori è enorme, con una riduzione degli scarti del 50- 60%. E il risparmio in termini di tempo è sostanziale, dell’ordine del 20-30%.

Inizialmente, infatti, perdevamo ore e ore per provare i programmi, accorgerci degli inconvenienti, riprogrammare le macchine, e così via. Oggi, grazie a Eureka, che è una vera e propria “macchina virtuale”, EM Moulds è molto più rapida e sicura nell’utilizzare le sue macchine, in particolare a 5 assi, poiché tutto viene “verificato e validato”.

Eureka, inoltre, ha portato alla notevole diminuzione del tempo di realizzazione del “primo pezzo”, cioè quello di prova. Questo è uno degli aspetti più importanti: noi lavoriamo su disegno del cliente, e quasi quotidianamente dobbiamo “mettere in macchina” lingottiere di forme e dimensioni mai viste prima. La certezza di poter realizzare uno o più pezzi di prova ci consente di arrivare prima al risultato desiderato, di capire cioè in che modo e con quali costi realizzare quel pezzo, con un enorme risparmio di ore di lavoro e manodopera».

Specializza da oltre 100 anni!

EM MOULDS è una azienda italiana con sede legale in Firenze specializzata nel campo delle lingottiere per la colata continua dell’acciaio.

Le lingottiere per la colata continua vengono prodotte nello stabilimento di Fornaci di Barga, situato in Toscana a 35 km da Lucca e a 100 Km da Firenze. La sua costruzione risale al 1915. Lo stabilimento opera, fin dal 1993, con un sistema di gestione della qualità che è certificato secondo lo standard ISO 9001:2008