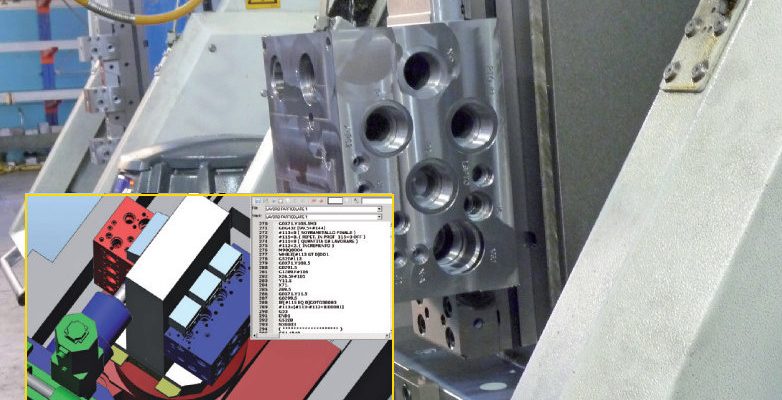

Costruire basi per il settore oleodinamico, componibili e modulari, è il settore di attività di Eurofluid Hydraulic

“Siamo nati e cresciuti dando un servizio ai clienti su piccoli e medi lotti, caratterizzati quindi da setup continui e ravvicinati. Ben presto abbiamo sentito l’esigenza di ottimizzare le lavorazioni riducendo al minimo i tempi di attrezzaggio. Eravamo convinti che la programmazione manuale era estremamente pericolosa, non dando alcuna certezza di risultati né costanza di prestazioni. Forature, maschiature, fresature: estrema precisione è richiesta ormai in ogni fase. Inoltre sempre più spesso il cliente disegna un proprio blocco portavalvole per adattarlo alle proprie mutevoli esigenze, e quindi siamo continuamente alle prese con nuove progettazioni. Abbiamo messo a punto nel nostro sistema Cad/Cam Lemoine molte applicazioni specializzate, definendo strategie e librerie utensili per ottimizzare il ciclo, ma non bastava. Avvertivamo la necessità della verifica del codice ISO, dovevamo essere sicuri circa il percorso utensile, che non poteva più essere approcciato a «blocchi singoli», manualmente a bordo macchina. Così abbiamo adottato Eureka, un software tutto italiano sviluppato da Roboris, azienda specializzata nel campo dei postprocessor, dei codici ISO e dei linguaggi delle macchine più disparate. Mai scelta è stata più azzeccata!”

Claudio Lugli, Managing Director di Eurofluid Hydraulic

Eureka è in grado di simulare sullo schermo del computer in una rappresentazione tridimensionale tutto lo spazio operativo di una macchina utensile, compresi staffaggi, attrezzerie, utensili, mandrino, ecc. L’interfaccia è semplice e intuitiva, adatta a tutti gli utenti, dall’operatore della macchina al reparto ricerca e sviluppo. La verifica prima della messa in macchina del programma permette

di evitare i rischi di danneggiamento dei pezzi da lavorare, e di scoprire immediatamente eventuali collisioni con le parti della macchina causate da involontari errori di programmazione sempre possibili, anzi di essere avvisati dalla simulazione stessa. Simulando «off line» tutto il lavoro, i rischi nello stabilimento Eurofluid sono stati praticamente azzerati: «Dopo la verifica, il percorso viene mandato in esecuzione immediatamente, senza ulteriori attese, prove, confronti. Un bel risparmio di tempo a bordo macchina! Così possiamo trarre i maggiori vantaggi dai centri di lavoro a «tombstone» (torretta portapezzo), per esempio. Disegniamo virtualmente il pallet, il vano della macchina, il naso mandrino, l’utensile; montiamo poi i pezzi. L’utensile, anziché cambiare a ogni operazione, lavora tutti i fori del pallet, in una combinazione dei movimenti dei vari pezzi, dandoci un ben vantaggio nel tempo ciclo per la sensibile riduzione dei cambi utensile e degli spostamenti a vuoto. Effettivamente senza simulazione sarebbe davvero complesso arrivare agli stessi risultati». Infatti un importante vantaggio di Eureka si ottiene proprio sui moderni centri di lavoro multitorretta e multipezzo, dato che il software è capace di combinare i percorsi. I programmi vengono di norma eseguiti individualmente, pezzo per pezzo, mentre una torretta può ospitare numerosi pezzi. L’ideale, inoltre, è che i pezzi possano essere anche diversi l’uno dall’altro. L’operatore carica tutti i programmi nella macchina virtuale; senza preoccuparsi dell’azzeramento, unisce i percorsi ed Eureka ricalcola automaticamente tutti i movimenti per le origini macchina. Così ogni pallet può ospitare un pezzo diverso, saturando la capacità operativa dell’impianto anche in presenza di lotti piccoli e eterogenei. L’uso di ogni utensile e relativo mandrino è perfettamente ottimizzato, mentre si ottiene parallelamente un notevole aumento della versatilità nelle lavorazioni e un consistente risparmio di tempo: in una parola, l’efficienza e la produttività ne escono esaltate.